introductory

鹽泥是氯堿行業(yè)鹽水精制工序產(chǎn)生的固體廢棄物,每生產(chǎn)1t燒堿(折百)要產(chǎn)生40~60 kg鹽泥,鹽泥主要成分為碳酸鈣、氫氧化鎂、硫酸鋇、氯化鈉及其他不溶性雜質(zhì)。氯堿企業(yè)所產(chǎn)生固廢鹽泥絕大部分經(jīng)壓濾后堆存、填埋或返回供鹽單位回用于鹽場(chǎng),只有少數(shù)企業(yè)對(duì)鹽泥進(jìn)行治理綜合利用。鹽泥中含有大量用途廣泛的無機(jī)鹽,堆存或填埋不僅占用大面積場(chǎng)地,而且對(duì)土壤、水體甚至大氣造成污染,更是嚴(yán)重的資源浪費(fèi)。山東鋁業(yè)有限公司氯堿廠于2005年7月7日建成投產(chǎn),現(xiàn)燒堿生產(chǎn)能力為15萬t/a,該廠始終堅(jiān)持走循環(huán)經(jīng)濟(jì)發(fā)展道路,以資源的高效利用和循環(huán)利用為核心,以“減量化、再利用、資源化”為原則,各項(xiàng)能耗指標(biāo)不斷優(yōu)化降低,實(shí)現(xiàn)了生產(chǎn)過程的清潔化和廢物的資源化,工作環(huán)境也得到顯著改善。下面從“固廢”的治理和綜合利用方面來介紹該廠在鹽泥處置方面所采取的一些措施。

1膜法脫硝代替硫酸鋇沉淀法去除鹽水中硫酸根

1.1傳統(tǒng)鋇法除硫酸根工藝存在的問題自建廠以來,氯堿廠一次鹽水精制采用加入BaCl2去除鹽水中硫酸根離子。氯堿廠每年消耗22萬t原鹽,原鹽中帶入大量的硫酸根,在鹽水系統(tǒng)中富集,影響電解電流效率和生產(chǎn)裝置的安全運(yùn)行。常規(guī)去除鹽水中硫酸根的工藝是加入氯化鋇溶液,鋇離子與硫酸根生成不溶性的硫酸鋇沉淀,沉積后排出鹽水系統(tǒng),從而達(dá)到降低鹽水系統(tǒng)中硫酸根的目的。氯堿鹽水系統(tǒng)排出的鹽泥中,鋇泥(即硫酸鋇沉淀)占比超過50%,造成氯堿固廢鹽泥排放量大,且處理難度大。同時(shí),氯化鋇屬于劇毒化學(xué)品,采購(gòu)成本高,管理難度較大,存在重大安全隱患。

1.2膜法脫硝工作原理利用過濾膜(MRO反滲透膜)對(duì)經(jīng)處理合格后的淡鹽水進(jìn)行二次濃縮,淡鹽水中硫酸鈉質(zhì)量濃度可從小于10 g/L濃縮到40~50 g/L,再通過冷凍技術(shù)使?jié)饪s液中的SO2-4以十水硫酸鈉(Na2SO4·10H2O)的形式結(jié)晶分離出來,達(dá)到脫除SO2-4的目的,并得到副產(chǎn)物芒硝。

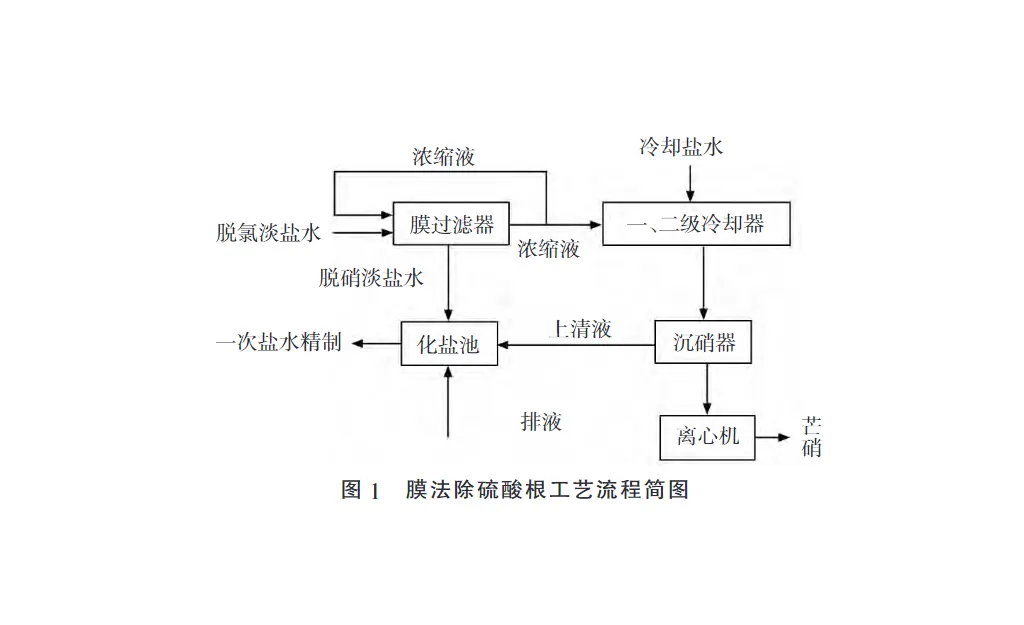

1.3膜法脫硝工藝介紹為消除安全隱患,降低鹽泥排放量,氯堿廠新上一套膜法脫硝裝置,將電解脫氯回鹽水加入氫氧化鈉調(diào)pH值為4.0~7.0,再加入亞硫酸鈉溶液去除游離氯,通過板式換熱器使溫度由80°C左右降至40°C左右,經(jīng)過活性炭過濾器消除殘存的游離氯和固體顆粒,進(jìn)入MRO膜組。脫氯鹽水進(jìn)入筒形的膜過濾器后,鹽水沿過濾器方向流過,鹽水中各分子與流動(dòng)方向垂直的方向,向膜擴(kuò)散,越靠近膜側(cè)的分子越先接受過濾。經(jīng)微孔過濾后,粒徑較小的單價(jià)陰離子,例如Cl-和ClO-3、Na+能穿過MRO微孔的分子層穿過膜組件,達(dá)到膜內(nèi)側(cè)滲透管,而粒徑較大的分子,即Na2SO4等硫酸根則被截留在膜外側(cè),即膜組件與器壁之間,沿器壁上的濃硝鹽水出料管被排放。脫氯回鹽水通過整個(gè)膜組件分兩股出料,一股沿筒狀膜組件的中心軸方向的滲透液,即Na2SO4等硫酸根含量很低的低硝鹽水;另一股沿器壁方向出料的Na2SO4等硫酸根含量較高(35~45 g/L)的濃硝鹽水。低硝鹽水進(jìn)入配水罐,重新化鹽;濃硝鹽水進(jìn)入沉硝器利用冷凍機(jī),將溫度降至-5°C左右,此時(shí)濃縮液中的絕大多數(shù)硫酸鈉被轉(zhuǎn)化成Na2SO4·10H2O固體,之后通過重力沉降法將其濃縮,利用離心機(jī)甩干,硫酸鈉以Na2SO4·10H2O固體的形式排出系統(tǒng),作為副產(chǎn)品外售。項(xiàng)目實(shí)施后,減少鋇泥(硫酸鋇)排放量約5000 t/a,鹽泥排放總量由8800 t/a降至3800 t/a,減排效果明顯。膜法除硫酸根工藝流程簡(jiǎn)圖見圖1。

2傳統(tǒng)壓濾工藝

2.1傳統(tǒng)鹽泥處理工藝介紹

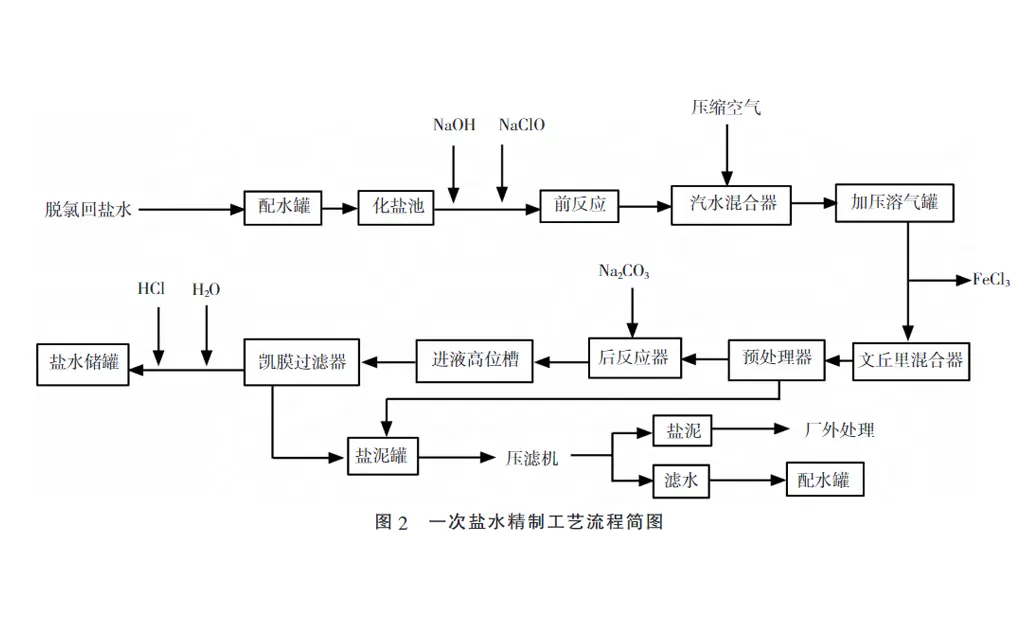

(1)反應(yīng)。飽和鹽水從化鹽池頂部溢流進(jìn)入折流槽,加入氫氧化鈉與鹽水中的Mg2+反應(yīng),在前反應(yīng)池充分反應(yīng)后(控制氯化鈉濃度控制在300~315 g/L、氫氧化鈉含量在0.05~0.30 g/L),用加壓泵將鹽水打入氣水混合器,與壓縮空氣混合后進(jìn)入加壓溶氣罐,在一定壓力下將空氣溶解在粗鹽水中,分別打入預(yù)處理器A和預(yù)處理器B,在進(jìn)入預(yù)處理器前與三氯化鐵(絮凝劑)在文丘里混合器混合,經(jīng)過預(yù)處理器除雜質(zhì)后進(jìn)入后反應(yīng)罐,和碳酸鈉溶液(碳酸鈉濃度調(diào)整為10%~12%)充分接觸,鹽水中的鈣離子和碳酸根離子充分反應(yīng),生成碳酸鈣沉淀,溶液進(jìn)入進(jìn)液高位槽。一次鹽水精制過程中主要化學(xué)反應(yīng)式如下。Mg2++2OH-=Mg(OH)2↓Ca2++CO2-3=CaCO3↓

(2)鹽水過濾。預(yù)處理器A/B排出的氫氧化鎂雜質(zhì)沉淀,后反應(yīng)槽排出的碳酸鈣沉淀和鹽水膜過濾器底部過濾出的氫氧化鎂沉淀和碳酸鈣沉淀,進(jìn)入鈣鎂鹽泥槽,用渣漿泵打入Plate and frame filter presses進(jìn)行壓濾,形成的濾餅運(yùn)出廠外,濾液進(jìn)入回收水池,泵送至配水系統(tǒng)重新化鹽使用,一次鹽水精制工藝流程簡(jiǎn)圖見圖2。

2.2鹽泥中氯離子含量高氯堿廠采用膜法脫硝除硫酸根后,鹽泥的主要成分為碳酸鈣、氫氧化鎂、氯化鈉和部分不溶性雜質(zhì)。根據(jù)《通用硅酸鹽水泥》(GB 175-2007)質(zhì)量標(biāo)準(zhǔn),水泥中氯離子含量≤0.06%,環(huán)境新材料有限公司(原山鋁水泥廠)現(xiàn)年產(chǎn)水泥熟料100萬t,水泥125萬t,將氯堿廠鹽泥作為原料配入水泥生產(chǎn)原料中,配比為0.5%,則年可消耗鹽泥6250 t,氯堿廠產(chǎn)生鹽泥固廢可全部運(yùn)往環(huán)境新材料有限公司綜合利用,但為保證水泥質(zhì)量,不影響其物化性能,需進(jìn)一步降低鹽泥中氯離子含量,要求鹽泥中氯化鈉含量降至1%以下。絕干鹽泥主要成分組成見表1。

2.3鹽泥中氯離子去除困難氯離子主要以氯化鈉形式存在于鹽水中,從預(yù)處理器或鹽水過濾器排出的鹽泥中氯化鈉含量在310 g/L左右。

(1)由于板框壓濾機(jī)濾布或?yàn)V板質(zhì)量問題,造成壓濾效果差,容易出現(xiàn)偏流或漏液現(xiàn)象,含鹽溶液進(jìn)入鹽泥。

(2)原鹽質(zhì)量波動(dòng),原鹽中鈣鎂比出現(xiàn)倒掛,無法形成較大沉淀物顆粒,影響沉降速率,沉降效果差,鹽泥稀,粘度高,堵塞過濾濾布孔徑,影響壓濾效果。

(3)由于操作原因或管理原因?qū)е蔓}水系統(tǒng)返渾,排出的泥漿含水率超過50%。以上情況均極易導(dǎo)致額外氯化鈉隨水分和鹽泥一起排出,增加了鹽泥中氯離子含量,影響水泥質(zhì)量和原料摻配比例。因此,氯堿廠排出的鹽泥中氯化鈉含量較高,在20%以上。大量氯化鈉隨鹽泥外排,造成鹽耗增加,運(yùn)行成本上升,必須要回收鹽泥中的氯化鈉。要想更好的分離鹽泥中的氯化鈉,首先,必須對(duì)鹽泥進(jìn)行脫水,減少泥漿中夾帶氯化鈉,鹽泥中的大部分氯化鈉會(huì)隨著水分的分離與鹽泥分離。其次,根據(jù)氯離子含量控制情況,對(duì)鹽泥再次洗滌壓濾,進(jìn)一步洗出鹽泥中氯化鈉,達(dá)到控制要求,可根據(jù)指標(biāo)情況適量增加洗滌次數(shù)。

3改進(jìn)鹽泥處置工藝

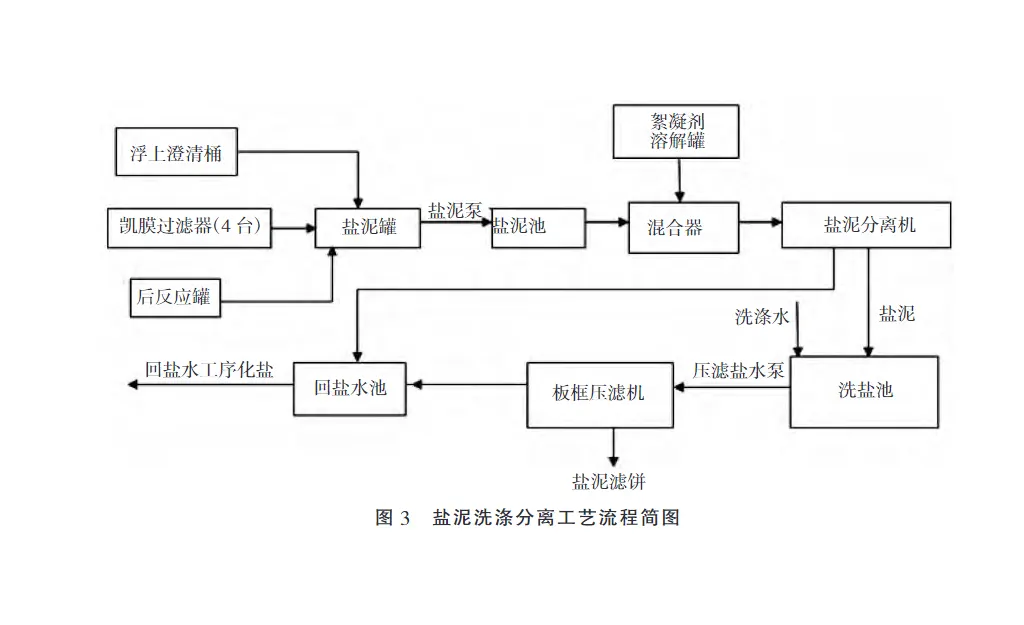

3.1改進(jìn)后工藝流程介紹一次鹽水工序排出鹽泥經(jīng)鹽泥罐收集,定期用渣漿泵輸送到鹽泥池,再用鹽泥輸送泵經(jīng)過流量控制輸送至鹽泥混合器,將絮凝劑用計(jì)量泵定量輸送至鹽泥混合器。鹽泥和絮凝劑在混合器混合后進(jìn)入鹽泥分離機(jī),分離出的鹽水回鹽水回收池,回收池鹽水用回收泵輸送至一次鹽水化鹽用;分離出鹽泥加水進(jìn)行洗滌后,用壓濾機(jī)泵輸送至板框壓濾機(jī),壓濾后鹽泥濾餅運(yùn)送至環(huán)境新材料公司作為生產(chǎn)水泥原料綜合利用,濾液鹽水經(jīng)收集打往一次鹽水回用或去鹽泥池作為稀釋水使用。鹽泥經(jīng)過分離和洗滌后,氯化鈉含量降至1%以下,符合生產(chǎn)水泥原料使用標(biāo)準(zhǔn),保證了水泥質(zhì)量,鹽泥洗滌分離工藝流程簡(jiǎn)圖見圖3。

3.2鹽泥離心分離實(shí)驗(yàn)固液分離采用離心式分離技術(shù),先后采用PS1000平板離心機(jī)、LW-250臥螺離心機(jī)和LWS-350臥螺離心機(jī)三種離心機(jī)做對(duì)比,從中選出鹽泥分離效果最佳的設(shè)備及操作方案。(1)PS1000平板離心機(jī)(配套電機(jī)11 kW),平板式離心機(jī)采用離心過濾分離,運(yùn)用平板式結(jié)構(gòu),使機(jī)器重心更低,運(yùn)行更平穩(wěn),平板作為一個(gè)機(jī)座同時(shí)也能作為一個(gè)操作平臺(tái),操作起來更方便;液態(tài)阻尼減振技術(shù)的運(yùn)用,使得離心機(jī)隔振和減振性能更優(yōu)越。采用四點(diǎn)支撐的結(jié)構(gòu),支承距離大,無基礎(chǔ)安裝形式,便于機(jī)器的安裝和檢修。通過試驗(yàn),平板離心機(jī)分離有一定效果,但進(jìn)料速度不能太快,透水性差,隨時(shí)間延長(zhǎng)進(jìn)料速度會(huì)下降。經(jīng)分析,一是鹽泥顆粒小,粘稠,分離過程中堵塞濾網(wǎng),降低透水率;二是由于來料含有氫氧化鎂膠狀體,形成濾膜附著在濾網(wǎng)和料中,使離心機(jī)透水阻斷,迅速減少透水降低生產(chǎn)能力。因此,采用過濾式離心機(jī)不能達(dá)到預(yù)想分離效果。

(2)LW-250臥螺離心機(jī)(配套電機(jī)11kW、5.5 kW),臥螺離心機(jī)是一種新型的臥式螺旋卸料離心機(jī),其工作原理是利用固-液比重差,并依靠離心力場(chǎng)使之?dāng)U大幾千倍,固相在離心力的作用下被沉降,從而實(shí)現(xiàn)固液分離,并在特殊機(jī)構(gòu)的作用下分別排出機(jī)體,整個(gè)進(jìn)料和分離過程均是連續(xù)、封閉、自動(dòng)的完成。臥螺離心機(jī)在鹽泥分離中可以使用,并且分離效果較好,設(shè)備運(yùn)行平穩(wěn),從控制柜檢測(cè)電流看,分離過程平均功率僅7.5 kW,能耗低。但本設(shè)備型號(hào)小,處理能力有限,處理量超過3m3/h,處理效果下降,達(dá)不到預(yù)期。生產(chǎn)中鹽泥漿中含氫氧化鎂不溶物高(超過正常生產(chǎn)運(yùn)行較多),特別是進(jìn)料量較大(≥3m3/h)時(shí),分離效果降低,鹽泥水中固體物分離率小于93%,出水渾濁。進(jìn)水量減少(≤2m3/h)時(shí),分離效果尚可,鹽泥水中固體物分離率達(dá)97%。進(jìn)料鹽泥中含氫氧化鎂低時(shí),分離效果較好。

(3)LWS-350臥螺離心機(jī)(配套電機(jī)18.5 kW、7.5 kW),在LW-250的基礎(chǔ)上優(yōu)化設(shè)備選型,提升了設(shè)備的處理能力,將進(jìn)料速度提至5.0~6.0 m3/h,同時(shí)對(duì)添加絮凝劑和不添加兩種情況進(jìn)行對(duì)比實(shí)驗(yàn),獲取最佳作業(yè)方案,在添加絮凝劑,進(jìn)料量在5.0~6.0 m3/h時(shí),鹽泥中固體分離率達(dá)到97%以上,且受鎂泥影響較小,分離效果顯著。另外,進(jìn)入板框壓濾機(jī)鹽泥水溶液的顏色及生產(chǎn)出鹽泥的顏色與氫氧化鎂含量有關(guān),氫氧化鎂含量增加其顏色紅色加深,可通過物料顏色變化及時(shí)調(diào)整助劑加入量,精細(xì)化操作,優(yōu)化指標(biāo)控制。

5結(jié)語氯堿企業(yè)要生存和發(fā)展,就必須在環(huán)境保護(hù)方面做出巨大努力,采取一系列措施,使各項(xiàng)污染物排放得到有效控制。特別是在資源日益短缺的今天,實(shí)現(xiàn)資源的綜合回收利用,變廢為寶,保持經(jīng)濟(jì)和環(huán)境的綠色化和可持續(xù)發(fā)展,推行清潔文明生產(chǎn),這就要求氯堿企業(yè)必須對(duì)固體廢渣鹽泥進(jìn)行綜合回收利用,傳統(tǒng)的壓濾工藝已無法滿足環(huán)保要求,堆存或填埋更是存在重大環(huán)境污染隱患。該項(xiàng)目創(chuàng)新性的改變了以往鹽泥的處理方式。首先,通過膜法脫硝代替硫酸鋇沉淀法,實(shí)現(xiàn)鹽泥的減量化;其次,改進(jìn)傳統(tǒng)鹽泥壓濾工藝,對(duì)鹽泥采取離心-洗滌-壓濾工藝,大大降低了鹽泥中的氯離子含量,符合生產(chǎn)水泥建筑原料要求,得到合理處置,實(shí)現(xiàn)鹽泥的再利用。最后,對(duì)氯堿鹽泥的利用將逐步由做填料、吸附劑等粗放式的利用向提純分離得到單一產(chǎn)品發(fā)展進(jìn)行了探討。如分離鎂鹽,生產(chǎn)七水硫酸鎂、碳酸鎂或氧化鎂等;利用鹽泥中的鈣鎂鐵等營(yíng)養(yǎng)元素,做土壤改良劑或廢料添加劑等等。下一步,在氯堿生產(chǎn)過程中,可以從鹽泥的產(chǎn)生工序開始,采取一定的工藝,實(shí)現(xiàn)鹽泥的分離提純,同時(shí)加大對(duì)提純技術(shù)的研究,開發(fā)出流程短、設(shè)備簡(jiǎn)單、成本低、效果好的提純工藝,真正變廢為寶,實(shí)現(xiàn)資源的高效循環(huán)利用,不僅解決了困擾行業(yè)發(fā)展的難題,更是為環(huán)境保護(hù)作出貢獻(xiàn)。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses