introductory

通過梳理近十年國家在污泥處理處置的相關(guān)政策、技術(shù)路線發(fā)現(xiàn),污泥資源化問題一直在強調(diào)但落地效果差,污泥脫水填埋的處置方式占比仍然較大;處置收費上,政策用詞逐步強硬,從“不低于”到“補償”到“應(yīng)當(dāng)補償”再到“覆蓋”,要求將污泥處置費用納入到污水處理成本中。國家對污泥處理處置設(shè)施建設(shè)資金支持力度逐步加大,成本收費覆蓋度逐步提高。2020年7月,國家發(fā)改委和住建部聯(lián)合印發(fā)《城鎮(zhèn)生活污水處理設(shè)施補短板強弱項實施方案》,方案提出加快推進(jìn)污泥無害化處置和資源化利用,在土地資源緊缺的大中型城市鼓勵采用“生物質(zhì)利用+焚燒”處置模式,將垃圾焚燒發(fā)電廠、燃煤電廠、水泥窯等協(xié)同處置方式作為污泥處置的補充。“源頭減量-梯級利用-末端處理”是未來的發(fā)展方向[1-2]。在此背景下,污泥熱解炭化技術(shù)受到關(guān)注。該技術(shù)是污泥在無氧或缺氧條件下加熱釋放水分和有機物,“減量化”能夠達(dá)到85%以上;相比焚燒工藝,煙氣產(chǎn)生量少,二口惡英排放量低,更加“無害化”;熱解炭化的生物炭經(jīng)過高溫處理,熱解氣循環(huán)利用,實現(xiàn)了污泥的“穩(wěn)定化”和“資源化”。該工藝能夠解決目前污泥處理處置中存在的占地面積大、減量效果差、鄰避效應(yīng)多、運行成本高以及末端出路受限等問題,在國內(nèi)應(yīng)用案例逐漸增多。

1 Project Overview

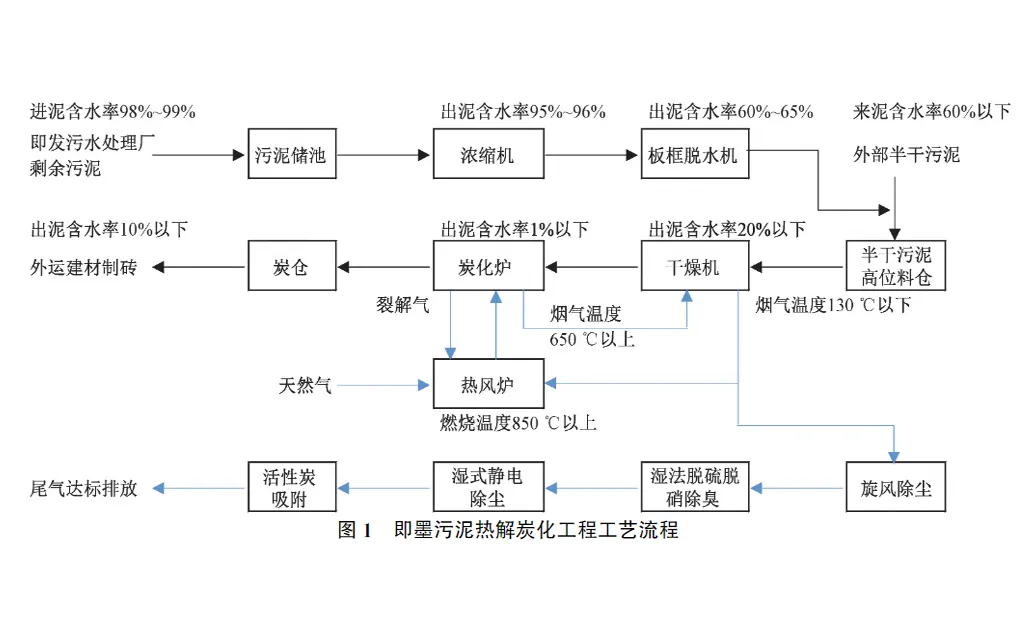

1.1項目簡介即墨污泥熱解炭化處理項目位于青島市即墨區(qū),設(shè)計規(guī)模為300t/d(以含水率80%計),目前主要處理即墨區(qū)即發(fā)污水處理廠產(chǎn)生的污泥。采用污泥濃縮-深度脫水-熱干化-熱解炭化-炭渣建材利用的技術(shù)路線,其中煙氣凈化采用SNCR-旋風(fēng)除塵-濕法脫硫脫硝除臭-濕式靜電除塵-活性炭吸附工藝組合。

本工程設(shè)置3條機械濃縮、4條深度脫水處理生產(chǎn)線,2條污泥干化、炭化生產(chǎn)線,2條煙氣凈化生產(chǎn)線。污泥炭化后產(chǎn)物送至當(dāng)?shù)亟ú钠髽I(yè)制磚,煙氣中顆粒物、SO2、NOX排放濃度滿足《山東省區(qū)域性大氣污染物綜合排放標(biāo)準(zhǔn)》(DB37/2376-2013)表2中重點控制區(qū)標(biāo)準(zhǔn),HCl、重金屬及二英類排放濃度滿足《生活垃圾焚燒污染控制標(biāo)準(zhǔn)》(GB18485-2014)中的排放限值。

1.2工藝說明工藝單元包括污泥接收、濃縮及儲存系統(tǒng);污泥調(diào)理及脫水系統(tǒng);污泥熱干化系統(tǒng);污泥熱解炭化系統(tǒng)和煙氣凈化等五大系統(tǒng)。輔助單元包括炭渣輸送及儲存系統(tǒng);壓縮空氣及氮氣系統(tǒng)和循環(huán)冷卻水等三大系統(tǒng),工藝流程見圖1。污水處理廠含水率98%~99%污泥經(jīng)機械濃縮后含水率達(dá)到95%~96%,泵送至污泥調(diào)理池,按序批次進(jìn)入高壓板框壓濾機系統(tǒng)脫水,含水率降至60%~65%,進(jìn)入半干污泥高位給料倉。泥餅經(jīng)料倉暫存后送入回轉(zhuǎn)干燥機,在干燥機內(nèi)旋轉(zhuǎn)的破碎裝置作用下,污泥與高溫?zé)煔膺M(jìn)行直接接觸,水分快速蒸發(fā)至20%以下。干化后污泥輸送進(jìn)入熱解炭化爐,被熱煙氣間接加熱發(fā)生熱解炭化反應(yīng)。產(chǎn)生污泥炭排出經(jīng)冷卻后,送至炭渣儲存?zhèn)}。炭化產(chǎn)生的熱解氣進(jìn)入燃燒系統(tǒng),燃燒產(chǎn)生850~950°C的煙氣,爐內(nèi)停留大于2s,并在反混尾氣中和后降至750°C左右進(jìn)入炭化爐外筒,為熱解炭化提供熱量,污泥熱值較低時導(dǎo)致熱解氣熱量不足時,補充天然氣提供熱量。高溫?zé)煔饨?jīng)過熱解炭化爐后,溫度降至650°C左右,進(jìn)入回轉(zhuǎn)干燥機,干燥后煙氣溫度降至130°C以下進(jìn)入煙氣凈化系統(tǒng)達(dá)標(biāo)排放。1.3項目特點項目采用中高溫?zé)峤馓炕に?熱解過程中產(chǎn)生焦油量很少,熱解氣燃燒溫度大于850°C,污染物分解徹底。污泥減量85%以上,污泥中重金屬固化,氮磷鉀等營養(yǎng)物保留在污泥炭中,滿足土地利用和建材利用等資源化要求。炭化熱解過程產(chǎn)生的可燃?xì)馊紵h(huán)利用,減少能源消耗,一部分有機碳封存在炭渣中,減少溫室氣體排放。煙氣排放滿足國家《生活垃圾焚燒污染控制標(biāo)準(zhǔn)》(GB18485-2014)及山東省地方標(biāo)準(zhǔn),排放量僅相當(dāng)于污泥焚燒的30%~40%。熱解過程無氧,從源頭消除了二噁英產(chǎn)生的條件,車間內(nèi)污泥全封閉管理,污泥臭氣協(xié)同燃燒凈化,環(huán)境友好。

2主要設(shè)計單元和設(shè)計參數(shù)

2.1污泥接收、濃縮及儲存系統(tǒng)污水廠剩余污泥經(jīng)疊螺濃縮機處理后,含水率達(dá)到95%~96%,然后提升至污泥調(diào)理池進(jìn)行化學(xué)藥劑調(diào)理。外廠60%含水率污泥采用封閉式自卸車運輸進(jìn)廠,卸入外來污泥儲存料倉,再通過螺旋輸送機提升至皮帶輸送機與本廠60%~65%含水率污泥共同進(jìn)入半干污泥高位給料倉。主要設(shè)計參數(shù)如下:

①剩余污泥儲池:3座,單座尺寸12m×6m×3m,單座有效容積180m3;

②外來污泥儲存料倉:1座,尺寸6m×4m×2.5m,有效容積60m3,碳鋼內(nèi)襯PE板材質(zhì);配雙軸螺旋輸送機3臺,功率7.5kW,液壓站功率45kW;

③污泥濃縮機:3臺,疊螺濃縮機,單臺進(jìn)泥量60~70m3/h,功率5.75kW。2.2污泥調(diào)理、脫水系統(tǒng)濃縮后污泥進(jìn)入調(diào)理池,投加的化學(xué)調(diào)理藥劑與污泥快速混合反應(yīng),調(diào)理改性后的污泥通過高壓泵送至板框壓濾機,壓濾后泥餅由皮帶輸送機轉(zhuǎn)運至半干污泥高位給料倉。污泥壓濾和濾布沖洗廢水進(jìn)入即發(fā)污水廠處理系統(tǒng)。主要設(shè)計參數(shù)如下:

①污泥調(diào)理罐:3座,單座尺寸?4.5m×8m,單座有效容積100m3;配套攪拌器直徑1500mm,轉(zhuǎn)速70~100r/min,功率22kW;

②板框壓濾機:4臺,單臺處理絕干污泥能力20t/d,進(jìn)泥含水率≥95%,出泥含水率≤65%;單臺壓濾面積800m2,主機功率22kW;

③配套設(shè)備:柱塞泵4臺,流量100m3/h,揚程150m,功率15kW;壓榨泵4臺,流量20m3/h,揚程202m,功率18.5kW;濾布清洗泵2臺,流量150m3/h,揚程600m,功率30kW;螺桿壓縮機2臺,氣量5Nm3/min,功率30kW;洗布水箱1臺,尺寸?1.88m×2.2m,單座有效容積5m3;壓榨水箱1臺,尺寸?2.8m×3.6m,單座有效容積20m3;PFS加藥泵3臺,流量8m3/h,揚程30m,功率3kW;PAC加藥泵3臺,流量8m3/h,揚程30m,功率3kW;PAM加藥泵3臺,流量5m3/h,揚程30m,功率2.2kW。

④半干污泥高位給料倉:1座,有效容積:40m3。配雙軸螺旋輸送機2臺,功率7.5kW,液壓站功率18.5kW。

2.3污泥熱干化系統(tǒng)半干污泥高位給料倉倉底設(shè)有螺旋輸送機,螺旋輸送機將半干污泥輸送至回轉(zhuǎn)干燥機進(jìn)料端,污泥在回轉(zhuǎn)干燥機內(nèi)打散裝置、導(dǎo)料板、抄板等結(jié)構(gòu)的共同作用下,不斷地被打散、拋起及撒落,并與高溫?zé)煔獬浞纸佑|,進(jìn)行污泥脫水干燥。污泥干燥后含水率降為20%以下。主要設(shè)計參數(shù)如下:

①回轉(zhuǎn)干燥機本體:2臺,單臺尺寸?2.8m×8m。配套設(shè)備:主傳動系統(tǒng)2套,功率30kW,污泥破碎裝置傳動系統(tǒng)4套,功率30kW;

②干燥進(jìn)料螺旋:2臺,型號LSS250,功率4kW;

③干燥出料螺旋:2臺,型號LSS300,功率3kW;④干燥卸料閥:2臺,型號ARDV200,功率1.1kW。

2.4污泥熱解炭化系統(tǒng)干化后的污泥經(jīng)密閉螺旋輸送機均勻送入熱解炭化爐上部,通過鎖風(fēng)器進(jìn)入炭化爐內(nèi)部,炭化爐內(nèi)部是無氧或缺氧空間,污泥從80°C左右,被加熱到600°C以上,熱解產(chǎn)物以氣體為主,主要為氣態(tài)的小分子碳?xì)浠衔?還含有少量的SO2、NH3、NOx等。熱解炭化后,污泥含水率降為1%以下。干燥及熱解炭化熱量不足部分通過在熱風(fēng)爐內(nèi)補充天然氣燃燒獲得。主要設(shè)計參數(shù)如下:

①炭化爐本體:2臺,單臺尺寸?1.6m×18m,高溫段材質(zhì)為耐熱不銹鋼310S;配套設(shè)備:主傳動系統(tǒng)2套,功率22kW;炭化進(jìn)料密封系統(tǒng)2套,組合式,含氮氣密封及多重填料密封等,功率1.1kW;

②炭化進(jìn)料螺旋:2臺,型號LS250,功率3kW;

③熱風(fēng)爐本體:2臺,配套設(shè)備:天然氣燃燒器2臺;分級配風(fēng)系統(tǒng)4臺,功率4kW;火焰在線監(jiān)測系統(tǒng)2套;

④煙氣返混系統(tǒng):配置高溫風(fēng)機2臺,功率11kW;

⑤燃?xì)怙L(fēng)機:配置高溫防爆燃?xì)鈱S蔑L(fēng)機2臺,功率15kW。

2.5煙氣凈化系統(tǒng)煙氣凈化工藝首先采用旋風(fēng)除塵去除干化過程產(chǎn)生的污泥粉塵,然后通過堿液噴淋塔去除SO2和HCl等酸性氣體,再通過濕式靜電除塵器進(jìn)一步除塵,最后經(jīng)過活性炭吸附塔去除重金屬和二噁英后達(dá)標(biāo)排放。污泥熱解和熱解氣燃燒過程中產(chǎn)生氮氧化物一部分采用脫硝氧化塔去除,另一部分采用SNCR爐內(nèi)脫硝工藝,使用20%氨水溶液作為還原劑,在壓縮空氣霧化條件下通過噴槍噴入氣體燃燒室內(nèi),氨水溶液與煙氣中氮氧化物進(jìn)行反應(yīng)去除氮氧化物。主要設(shè)計參數(shù)如下:

①SNCR爐內(nèi)脫硝系統(tǒng):2套,處理能量15000Nm3/h,配套設(shè)備:氨水儲罐1臺,有效容積28m3;工藝水儲罐1臺,有效容積10m3;氨水泵2臺,流量1m3/h,揚程100m,功率1.1kW;工藝水泵2臺,流量1m3/h,揚程100m,功率1.1kW;

②旋風(fēng)除塵器:2套;

③脫硫塔系統(tǒng):脫硫塔本體2臺,單臺尺寸?1.8m×7.5m;脫硫循環(huán)泵3臺,流量100m3/h,揚程18m,功率7.5kW;

④爐外脫硝氧化塔系統(tǒng):脫硝塔本體2臺,單臺尺寸?1.8m×7.5m;脫硫輸送泵3臺,流量1m3/h,揚程15m,功率1.1kW;稀釋泵2臺,流量4m3/h,揚程15m,功率2.2kW;脫硝循環(huán)泵2臺,流量60m3/h,揚程18m,功率7.5kW;吸收循環(huán)泵3臺,流量60m3/h,揚程18m,功率7.5kW;

⑤除塵除霧塔系統(tǒng):塔本體2臺,單臺尺寸?1.8m×7.5m;沖洗泵2臺,流量30m3/h,揚程30m,功率7.5kW;主引風(fēng)機系統(tǒng)2臺,功率75kW;⑥深度脫除系統(tǒng):活性炭吸附裝置2套,除塵器2套。

2.6炭渣輸送及儲存系統(tǒng)污泥炭渣顆粒經(jīng)設(shè)備尾端的下料口落料至螺旋輸送機,由于炭渣溫度較高,為減少粉塵和防止炭渣自燃,在進(jìn)入儲存?zhèn)}之前需要進(jìn)行冷卻。螺旋輸送裝置內(nèi)設(shè)有兩級水冷裝置(循環(huán)水),可將炭渣溫度降低至60°C以下,另設(shè)有水冷噴霧裝置,炭渣輸送過程中,冷卻水呈霧狀噴出,對炭渣進(jìn)行直接冷卻和加濕,進(jìn)入儲存?zhèn)}的炭渣含水率約10%。主要設(shè)計參數(shù)如下:

①污泥炭渣儲存?zhèn)}:1座,有效容積50m3;

②干污泥管鏈輸送機:2臺,粉體輸送量3t/h,功率6kW;

③污泥炭渣管鏈輸送機:2臺,粉體輸送量1.5t/h,功率11kW;

④成品倉下料螺旋:1臺,粉體輸送量20t/h,功率5.5kW;⑤污泥炭渣冷卻系統(tǒng):2套,炭渣冷卻量3t/h,包含出料卸料閥2套,功率1.1kW;⑥炭渣進(jìn)出料卸料閥:各2臺,共4臺,功率1.1kW。

3運行效果分析

3.1溫度和時間對炭化效果影響檢測樣品為干燥機出泥,每次檢測樣品為2天混合樣,共檢測2次。所取樣品委托第三方檢測公司進(jìn)行檢測,參照國家標(biāo)準(zhǔn)《煤的工業(yè)分析方法》(GB/T212-2008)中揮發(fā)分的方法進(jìn)行測定,第一次取樣的測定時間為60min,測定溫度從300°C到800°C。第二次取樣的測定時間分別為30min和90min,測定溫度從400°C到900°C。從時間上分析,熱解90min揮發(fā)分平均值為44.04%,高于30min揮發(fā)分平均值的41.96%,其中在600°C時前者比后者高出的揮發(fā)分?jǐn)?shù)值為3.24%。從溫度上分析,加熱時間對揮發(fā)分的影響在不同溫度區(qū)間,影響程度不同,加熱時間對揮發(fā)分影響在600°C左右比較明顯,在600°C以上,隨著加熱溫度升高,影響程度逐漸減小。污泥在升溫速率為10°C/min的熱重分析數(shù)據(jù)如圖3,圖中,重量(TG)曲線表示樣品在熱解過程中隨溫度/時間的重量變化,縱軸為重量百分比,表示當(dāng)前溫度/時間的樣品重量與初始重量之比。熱重微分(DTG)曲線(即dm/dt曲線,將TG曲線上的各點對時間坐標(biāo)進(jìn)行一次微分的曲線)表示重量變化速度隨溫度/時間的變化。污泥在升溫速率為10°C/min的熱重分析數(shù)據(jù)如圖3,圖中,重量(TG)曲線表示樣品在熱解過程中隨溫度/時間的重量變化,縱軸為重量百分比,表示當(dāng)前溫度/時間的樣品重量與初始重量之比。熱重微分(DTG)曲線(即dm/dt曲線,將TG曲線上的各點對時間坐標(biāo)進(jìn)行一次微分的曲線)表示重量變化速度隨溫度/時間的變化。與文獻(xiàn)[中的數(shù)據(jù)結(jié)果具有相似性,總體分為三個階段,第一階段溫度區(qū)間為室溫~135.64°C,DTG峰值出現(xiàn)在69.64°C,其失重主要因為污泥中所含的少量結(jié)合水受熱揮發(fā)。第二階段溫度區(qū)間為135.64~578.38°C,是污泥熱解的主要分解階段,其失重約37.8%,占整體失重率的67.17%,DTG峰值出現(xiàn)在314.268°C。在該階段污泥中揮發(fā)分大量析出和分解,產(chǎn)生大量焦油及CO、H2等可燃性氣體[6]。第三階段段溫度區(qū)間為578.38~900°C,此階段DTG曲線較平緩,整體減重速率較為緩慢,此階段分解的主要為難揮發(fā)物質(zhì)及少部分無機鹽,DTG在756.77°C出現(xiàn)峰值。試樣在整個熱解過程中失重約為56.34%,本次試樣干燥基灰分比例為42.89%,熱解過程減重率低于試樣中揮發(fā)分及固定碳的總和,有比較好的減重效果。

3.2污泥重金屬和營養(yǎng)物質(zhì)測定本工程對回轉(zhuǎn)干燥機出泥和炭化爐出泥炭渣進(jìn)行了重金屬和營養(yǎng)物質(zhì)檢測,數(shù)據(jù)見表1。污泥炭化后減量比例為31.7%。由于受到上游污水處理廠進(jìn)水水質(zhì)影響,干化后污泥對于污泥農(nóng)用A級標(biāo)準(zhǔn)來說,總鋅、總汞等重金屬均有不同程度的超標(biāo)。經(jīng)過熱解炭化后,炭渣經(jīng)過浸出液檢測,重金屬指標(biāo)大幅降低,已遠(yuǎn)遠(yuǎn)低于污泥農(nóng)用數(shù)值,同時炭化后除總汞外,重金屬固化比例均超過70%。熱解炭化后,氮、磷、鉀等營養(yǎng)元素固化率達(dá)到59.74%、92.31%、86.51%。

3.3污泥減量化數(shù)據(jù)統(tǒng)計統(tǒng)計2021年1至3月進(jìn)泥量和炭渣數(shù)據(jù),其中進(jìn)泥量為17912t(80%含水率),炭渣產(chǎn)量2481t(降塵噴水后,約10%含水率),污泥熱解炭化的平均減量率達(dá)到86%。

3.4煙氣排放數(shù)據(jù)表2為2021年檢測的主要污染物排放數(shù)值,均達(dá)到環(huán)評批復(fù)標(biāo)準(zhǔn)。

3.5項目提升方向

(1)半干污泥高位給料倉容積與板框處理能力匹配度較差:半干料倉容積為40m3。板框平均每批次出泥8~10m3,但主要為塊狀泥餅,空隙較大,實際運行料倉最多能接收2~3個批次的污泥,造成緩沖能力甚至系統(tǒng)產(chǎn)能下降。后續(xù)項目可考慮調(diào)整為連續(xù)進(jìn)出泥的高壓帶機,也可以考慮增加板框出泥破碎裝置或增加料倉容積。

(2)干燥機進(jìn)泥不連續(xù):干燥機運行根據(jù)煙氣出口溫度控制進(jìn)泥,造成進(jìn)泥不連續(xù)。目前正在摸索煙氣出口溫度與污泥含水率的關(guān)系曲線,提高進(jìn)泥連續(xù)性。

(3)炭化爐進(jìn)泥無緩沖料倉:炭化爐爐前給料螺旋前依次是管鏈輸送加星形卸料閥,沒有設(shè)置緩沖料倉及料位開關(guān)。炭化爐進(jìn)料直接受干燥機進(jìn)料影響,兩臺設(shè)備物料給料強關(guān)聯(lián),干燥機進(jìn)料非連續(xù),炭化爐進(jìn)料波動,同時不能有效保證進(jìn)料密封。

(4)物料輸送故障率較高:干燥機給料采用螺旋輸送,其一旦發(fā)生故障直接導(dǎo)致全線停機,降溫檢修。本工程由于利用原有車間,空間受限,輸送方式選擇少,干燥機到炭化爐采用管鏈輸送,一旦出現(xiàn)脫扣,斷鏈等故障,就需要全線降溫檢修甚至停產(chǎn)。

4技術(shù)經(jīng)濟(jì)分析本工程投資估算1.39億元,設(shè)計規(guī)模300t/d(80%含水率),噸泥投資46萬元。本工程自2019年10月試運行,至今穩(wěn)定運行時間超過2年。其中電耗約50kW·h/t,天然氣耗量約30Nm3/t,藥劑費用約40元/t,合計約180元/t(以80%含水率計)。

5結(jié)語本工程采用污泥濃縮-深度脫水-熱干化-熱解炭化-炭渣建材利用的污泥處理處置路線,至今已穩(wěn)定運行兩年,是目前國內(nèi)運行規(guī)模最大,運行成本較低的污泥熱解炭化項目。熱解炭化后減量明顯、重金屬固化效果好、營養(yǎng)物質(zhì)損失小,炭渣資源化利用途徑多。本工程的順利實施為國內(nèi)污泥熱解炭化技術(shù)發(fā)展起到了很好的示范作用。本工程還需要進(jìn)一步提高系統(tǒng)自動化控制水平,提高輸送設(shè)備運行的穩(wěn)定性;需要對污泥熱值進(jìn)行連續(xù)監(jiān)測,優(yōu)化運行參數(shù),降低天然氣消耗量;需要進(jìn)一步拓展污泥炭渣出路問題,開展多元化資源化利用途徑,提高炭渣附加經(jīng)濟(jì)價值。

Disclaimer: The copyright of this article belongs to the original author and the original source.

Welcome to call us for consultation, technical exchange, and material experiment.

Plate and frame chamber diaphragm filter presses

Plate and frame chamber diaphragm filter presses