引言

吉蘭泰鹽化集團有限公司氯堿事業(yè)部40萬噸生產(chǎn)裝置現(xiàn)已投入用,由于生產(chǎn)的不穩(wěn)定,使得企業(yè)用水量大、廢水排放量大,這不僅增加企業(yè)成本而且給后續(xù)污水處理添加負擔(dān)。 筆者針對氯堿廢水排放的特點以及實際排放量,提出相應(yīng)措施,使得廢水排放得以控制和再利用,最終達到"廢水零排放"。

1廢水排放分析中鹽吉蘭泰鹽化集團有限公司氯堿事業(yè)部廢水排放量較大,日排放量達到5000m3左右,廢水主要來源有:PVC聚合工序母液、乙炔發(fā)生工序電石渣壓濾機清液、VCM裝置區(qū)含汞廢水、循環(huán)水站置換水、純水站含鹽廢水。 具體情況如下:

1.1PVC聚合工序母液懸浮法PVC聚合生產(chǎn)過程中純水參加聚合后,經(jīng)過汽提塔、離心機,以母液的形式被排出系統(tǒng)。 該液體的特點是排放量大,懸浮物多、濁度和膠體含量高(VCM:2mg/l,CODcr:160mg/l,BODs:60mg/l,SS:100mg/l,PH:7—9) ,目前PVC聚合工序母液因設(shè)施不全,至使母液外排,排放量每小時70m3/h,每天1600m3。

1.2乙炔發(fā)生工序電石渣壓濾清液我廠采用電石法生產(chǎn)PVC樹脂產(chǎn)生大量的電石渣漿,經(jīng)壓濾后,清液送回乙炔發(fā)生再利用,濾渣用作水泥原料,原有發(fā)生工序的設(shè)計已達到廢水零排放,但技改后,將乙炔清凈工序的廢次氯酸鈉水打到發(fā)生裝置,致使渣漿水部分外排。乙炔清凈工序使用一次水最小量為70m3/h,每天約1680m3。

1.3裝置區(qū)含汞廢水在VCM生產(chǎn)過程中會產(chǎn)生少量的含汞廢水,如堿洗塔廢堿排放,設(shè)備維修時廢棄物沖洗水、VCM生產(chǎn)區(qū)雨水視同含汞廢水。 日排放量約為200m3。

1.4循環(huán)水站、純水站廢水循環(huán)水池廢水外排,主要為預(yù)防水質(zhì)變化,保護設(shè)備及管道不受水質(zhì)影響,當(dāng)指標(biāo)超標(biāo)時將定期置換外排,廢水排放量為28m3/h,每天約672m3。 純水站的廢水為脫鹽水裝置多介質(zhì)過濾器再生廢水、混合離子交換器再生廢水,排放量共計每小時44.12m3,每天約1058m3。

2廢水排放控制措施

2.1PVC聚合工序離心母液水回收利用方案2.

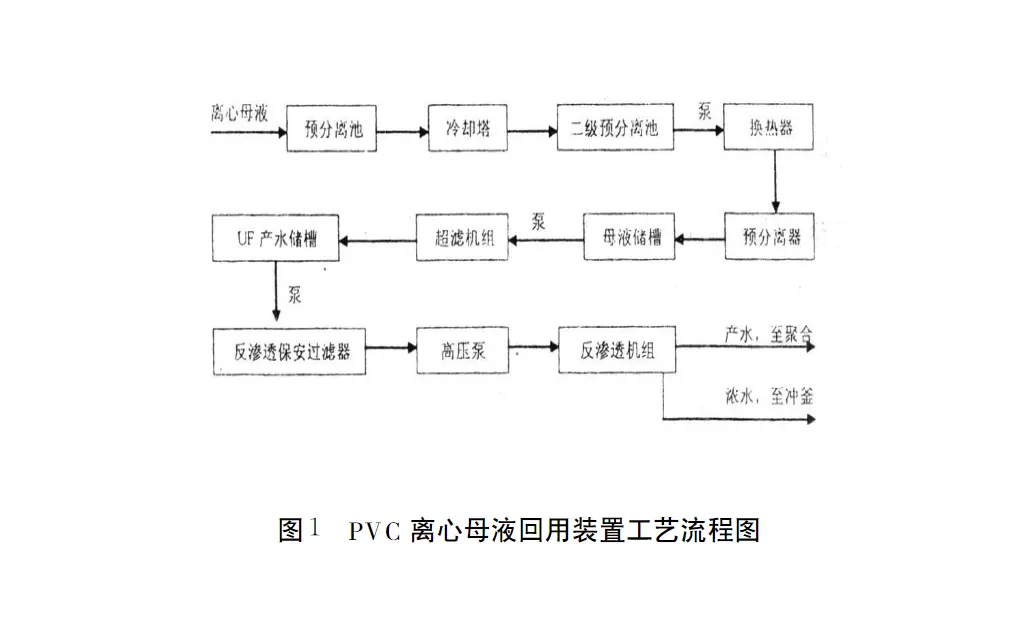

1.1實施方案懸浮法生產(chǎn)PVC,雖然其母液水懸浮物多、濁度和膠體含量高,但其硬度、氯離子和溶解性固體較低,因此經(jīng)處理后仍有較好的回收利用價值。PVC離心母液收集后,首先經(jīng)過預(yù)分離池均和、均衡廢水水量水質(zhì),同去除部分PVC大顆粒和粘附性的有機物及其他污染物質(zhì),進入冷卻塔進行降溫,由超濾進水泵送入Kristal—PVCTM超濾膜系統(tǒng)( 新加坡凱發(fā)集團) ,去除不容易沉降的PVC顆粒、分散劑和引發(fā)劑等,超濾濃液回到預(yù)處理系統(tǒng),超濾產(chǎn)水進入反滲透膜系統(tǒng),在高壓的作用下,反滲透膜分離出去離子水作為PVC聚合用水和濃水作為聚合后初次沖釜用水。使PVC離心母液廢水得到最大限度的回收利用,處理后的淡水滿足進入聚合釜加料,母液回收率≥67%。 具體流程如圖1所示。

1.2實施預(yù)期效果.PVC聚合工序母液,采用膜分離工藝技術(shù),經(jīng)超濾、反滲透處理后,日排放量由1600m3/天,降至400m3/天。

2.2乙炔發(fā)生工序電石渣漿治理及綜合利用方案2.

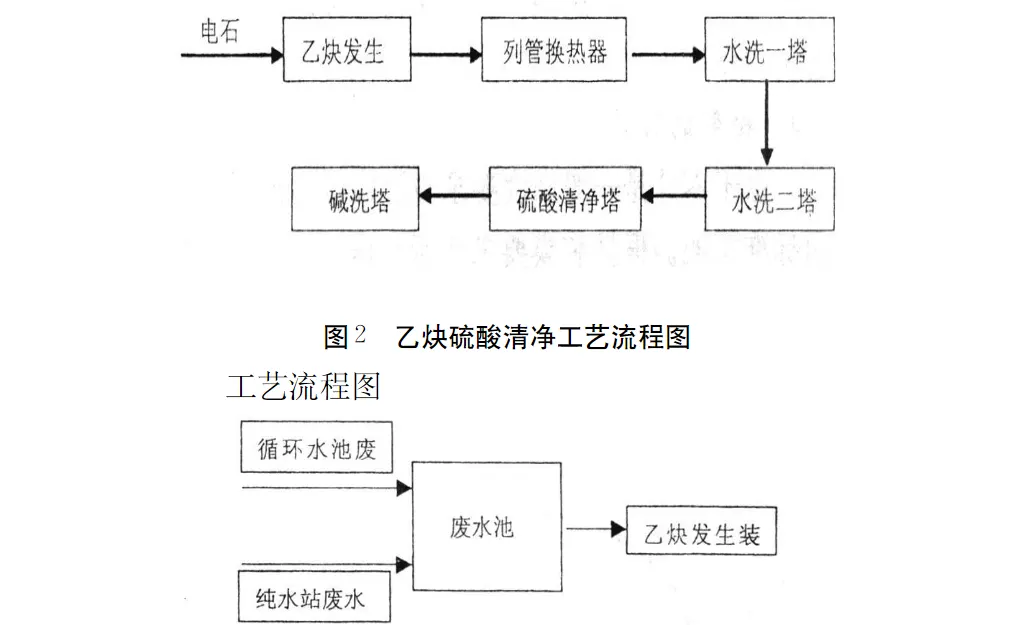

2.1實施方案原有工藝選用一次水配制次氯酸鈉溶液洗滌粗乙炔氣體,并用一次水冷卻、洗滌、堿液中和,洗滌液排入乙炔發(fā)生上清液池,致使電石渣澄清液過剩而外排。 因此用硫酸清凈法替代耗水量較大次鈉清凈法,如圖2所示,用硫酸清凈塔代替原有工藝的次鈉一塔和次鈉二塔;并增加列管換熱器。出發(fā)生器的乙炔氣先經(jīng)列管換熱器降溫,再進入水洗一塔和水洗二塔洗滌降溫,然后經(jīng)過硫酸清凈塔除去硫磷,因此采用硫酸清凈法省去配次鈉的大量用水,使得廢水排放量降低,其工藝廢水排放量約為20—30m3/h。

2.2實施預(yù)期效果改造前用次氯酸鈉清凈乙炔用水量一天用水量1680—2400m3,改造后用硫酸清凈用水量一天480—720m3。節(jié)水1200—1680m3/天,每噸以4.20元計算一年至少節(jié)約資金3992萬元。 本項目總投資543萬元,回收期0.14年。

2.3裝置區(qū)含汞廢水處理

2.3.1實施方案建立一座廢水池,將所有含汞水收集到廢水池,然后用泵打入貯槽,在貯槽中加入硅藻土和NaHS進行反應(yīng),反應(yīng)后進入兩臺壓濾機進行脫水,固體物由廠家回購( 觸媒廠家) ,液體進入貯水槽,然后由泵打入汽提塔蒸發(fā)回收VCM,最后進入廢水處理廠處理。

2.3.2實施預(yù)期效果本項目總投資65萬元。 改造后廢水含汞達到《燒堿、聚氯乙烯工業(yè)水污染物排放標(biāo)準》規(guī)定值0.05mg/l,減少對環(huán)境的二次污染。

2.4循環(huán)水站、純水站排廢水外排治理方案

2.4.1實施方案將循環(huán)水池外排廢水和純水站廢水進行收集,用泵打入乙炔發(fā)生裝置做一次水冷卻之用。 循環(huán)水系統(tǒng)排放量每小時28m3/h,每天約672m3;純水站廢水排放量每小時44.12m3/h,每天1058m3。 共收回廢水1730m3/每天。

2.4.2實施預(yù)期效果本項目總投資:12萬元一天排水量1730m3,每年排水量達62萬立方米,每立方水費以4.2元計,每月花費21.8萬元,一年水費261.6萬元。 改造后一年不僅可節(jié)約用水62萬立方米,而且節(jié)約資金261.6。

3結(jié)論綜上所述,以上措施是嚴格按照工藝方法和環(huán)保的要求進行設(shè)計的,通過完善排污方面設(shè)計和提高管理水平,有效控制用水量,提高廢水利用率。 在實際生產(chǎn)運行中將節(jié)能減排原則貫穿生產(chǎn)全過程,不僅節(jié)約水資源消耗,降低廢水排放量,而且為企業(yè)創(chuàng)造較好的經(jīng)濟效益。

聲明:本文章版權(quán)歸原作者及原出處所有。

歡迎來電咨詢、技術(shù)交流、來料實驗。

板框廂式隔膜壓濾機

板框廂式隔膜壓濾機